Tubos sin soldaduraSon componentes esenciales en industrias como petróleo y gas, petroquímica, generación de energía y automotriz debido a su alta resistencia, estructura a prueba de fugas y capacidad para soportar presiones extremas. A diferencia de las tuberías soldadas,Tubos sin soldaduraSe fabrican sin costuras, lo que los hace ideales para aplicaciones críticas.

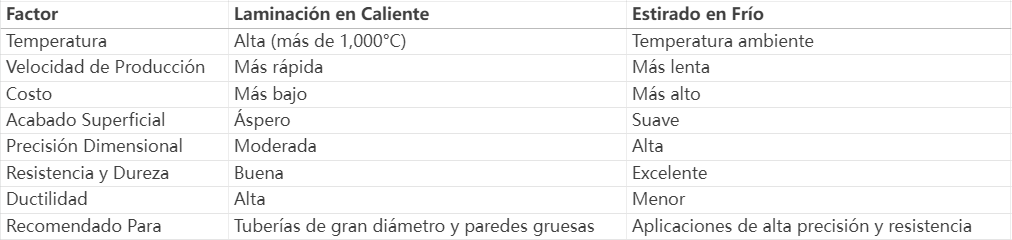

Dos métodos primarios de fabricación se utilizan para producirTubos sin soldadura:Laminación en calienteYDibujo frío. Cada proceso tiene ventajas y limitaciones distintas, que influyen en las propiedades mecánicas de la tubería, el acabado de la superficie y el costo. En este artículo se comparan ambos métodos para ayudarle a determinar la mejor opción para sus necesidades.

El laminado en caliente implica calentar una palanquilla de acero sólido a temperaturas extremadamente altas (generalmente superiores a 1.000 ° C) hasta que se vuelva maleable. El tocho calentado se perfora y se enrolla para formar un tubo hueco, que se alarga adicionalmente y se dimensiona a las dimensiones deseadas.

✔Rentable para la producción grandeEl laminado en caliente es más rápido y más económico para la producción en masa, especialmente para diámetros más grandes.

✔Mejor ductilidad y dureza-El proceso de alta temperatura mejora la capacidad del material para deformarse sin agrietarse.

✔Espesor de pared uniforme-Adecuado para tuberías que requieren una integridad estructural consistente.

✔Ideal para tuberías de paredes gruesas-La laminación en caliente puede producir tuberías con paredes más gruesas de manera más eficiente que el estirado en frío.

✖Acabado superficial más rugoso-Requiere mecanizado o pulido adicional para la suavidad.

✖Menos precisión dimensional-Las tolerancias son más flexibles en comparación con las tuberías estiradas en frío.

✖Potencial para escalar-Las altas temperaturas pueden conducir a la formación de óxido, lo que requiere un tratamiento posterior.

· Oleoductos y gasoductos

·Aplicaciones estructurales y de construcción

·Tubos de caldera e cambiadores de calor

El dibujo en frío implica tirar de un tubo sin costura laminado en caliente a través de un troquel a temperatura ambiente para reducir su diámetro y espesor de pared. Este proceso realza propiedades mecánicas y mejora calidad superficial.

✔Acabado superficial superior-Más suave y más preciso que los tubos laminados en caliente.

✔Tolerancias dimensionales más estrictas-Ideal para aplicaciones de alta precisión.

✔Mayor fuerza y dureza-El trabajo en frío mejora la resistencia a la tracción y la durabilidad.

✔Mejor maquinabilidad-Reducción de la necesidad de procesos de acabado adicionales.

✖Mayor coste de producción-Más tiempo y mano de obra intensiva.

✖Limitado a diámetros más pequeños-No es tan eficiente para tuberías grandes.

✖Reducción de la ductilidad-El proceso de trabajo en frío puede hacer que el material sea más quebradizo.

· Sistemas hidráulicos

·Maquinaria de la precisión y componentes automotrices

·Industrias médicas y aeroespaciales

La elección entreLaminación en calienteYDibujo fríoDepende de sus requisitos específicos:

✅Elegir tubos sin soldadura laminados en caliente si:

· Necesita una producción rentable para tuberías de gran diámetro.

·La alta ductilidad y dureza son críticas.

·El acabado de la superficie no es una preocupación principal.

✅Elegir tubos sin costura estirados en frío si:

· Requiere alta precisión y una superficie lisa.

·Se necesita una resistencia y dureza superiores.

·La aplicación exige tolerancias estrechas (por ejemplo, sistemas hidráulicos).

AmbosLaminación en calienteYDibujo fríoDesempeñar papeles cruciales en la fabricaciónTubos sin soldaduraCada uno de ellos ofrece beneficios únicos. El laminado en caliente es ideal para la producción económica a gran escala, mientras que el estirado en frío sobresale en aplicaciones de precisión y alto rendimiento.

Al seleccionarTubos sin soldadura, Considere factores como el costo, las propiedades mecánicas y los requisitos de uso final para determinar el mejor proceso de fabricación para su proyecto.

Al comprender estas diferencias, puede garantizar un rendimiento, una durabilidad y una rentabilidad óptimos para sus aplicaciones industriales.