Encontrar tubos de acero confiables es estresante cuando se acercan los plazos del proyecto y los presupuestos son ajustados. Los materiales de la mala calidad arriesgan seguridad, causan retrasos, y pueden arruinar su reputación enIndustria de la construcción.Fabricación de tubos sin costuraImplica la perforación de una palanquilla de acero sólido para crear una cáscara hueca, seguido de laminación para reducir el diámetro y el espesor de la pared. Este método produce tubos con alta resistencia yResistencia de presión, Lo que los hace esenciales para las industrias de petróleo, gas y construcción donde la confiabilidad es primordial.

Muchos compradores pasen por alto los pasos técnicos que determinanCalidad de la tubería. Quiero mostrarle exactamente cómo convertimos el acero crudo en los productos de alto rendimiento que necesita. Este conocimiento le ayuda a tomar decisiones de compra más inteligentes.

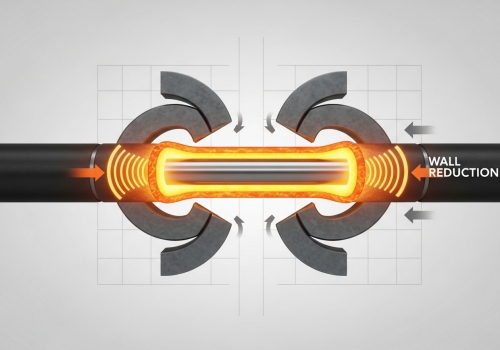

Usted necesita tamaños específicos para sus tuberías, pero la precisión a menudo varía entre los proveedores. El grosor inconsistente de la pared causa importantes dolores de cabeza de instalación y puede conducir aFallas estructuralesEn ambientes de alta presión. ElProceso del molino del mandrilCalienta una palanquilla redonda y la perfora. Insertamos una barra de mandril y rodamos la cáscara para reducir el grosor continuamente. Este método es perfecto para producir más pequeños,Tuberías de alto rendimientoComúnmente utilizado en la construcción estándar y redes de transporte.

En el acero centerway, vemosTubo sin costuraFabricación como una ciencia precisa. El proceso de molino de mandril es el estándar de oro para la producción de tuberías con diámetros exteriores que van típicamente de 25mm a 150mm (1 a 6 pulgadas). Comienza con una palanquilla redonda sólida. Calentamos este tocho en un horno de hogar rotatorio a aproximadamente 1.300 ° c. Una vez que está caliente, un perforador crea un agujero a través del centro. Ahí es donde ocurre la magia. Insertamos una barra de mandril en la cáscara hueca. A continuación, el conjunto pasa a través de una serie de rodillos curvados. Estos rodillos se establecen en ángulos de 90 grados entre sí. Trabajan juntos para reducir el espesor de la pared continuamente. Esto es diferente de otros métodos porque la reducción es muy suave y uniforme. Después de la laminación, recalentamos el tubo madre y lo pasamos a través de un molino reductor de estiramiento. Esto obtiene el diámetro hasta el tamaño exacto que necesita. Este proceso es fundamental para sus proyectos porque garantiza tolerancias estrictas. Cuando se construye una red de gasoductos compleja, cada milímetro importa. El proceso de molino de mandril le da a la tubería un acabado superficial superior y un espesor de pared consistente. Esto significa menos rechazos en el sitio y una instalación más rápida para su equipo.

| Etapa | Acción | Beneficio para el comprador |

|---|---|---|

| Calefacción | Palanquilla calentada a 1.300 ° c | Asegura la ductilidad de acero para formar. |

| Piercing | Ronda sólida se convierte en una cáscara hueca | Crea la estructura sin costuras (sin soldaduras). |

| Laminación mandril | Los rodillos curvados reducen grueso de pared | Garantiza un espesor y una resistencia uniformes. |

| Estiramiento reduciendo | El molino multi-stand ajusta el diámetro | Proporciona tamaños personalizados exactos para su diseño. |

Los grandes proyectos a menudo requieren tuberías de servicio pesado que deben soportar una presión inmensa y cargas pesadas. Encontrar proveedores que puedan producir consistentemente estos diámetros grandes con alta integridad es difícil. Este proceso toma un lingote de acero más grande y lo perfora en una flor de paredes gruesas. Un tapón fuerza el acero a través de los rollos para adelgactar las paredes y expandir el diámetro. Es el método estándar para la creación de grandes tuberías de pared pesada esencial para la infraestructura importante.

Cuando su proyecto exige tuberías más grandes, generalmente entre 150mm y 400mm (6 a 16 pulgadas), la maquinaria debe cambiar. Confiamos en el proceso mannesmann plug mill para esta gama. Este es un método robusto dentro de la fabricación de tubos sin costura. Comenzamos con un lingote de acero mucho más grande, que puede pesar hasta dos toneladas. Como el proceso del mandril, lo calentamos a temperaturas extremas. Sin embargo, después de la perforación, el agujero se agranda en un alargador giratorio. Esto crea un tubo corto y de paredes gruesas que llamamos "bloom". La herramienta clave aquí es el tapón interno. Forzamos un tapón, que coincide con el diámetro interior acabado, a través de la floración. Al mismo tiempo, la floración pasa entre los rodillos del molino de tapón. Estos rollos hacen girar el tubo y reducen el espesor de la pared. Rotamos el tubo 90 grados para cada pasada. Esta rotación es crucial. Asegura que la tubería sea perfectamente redonda. Si no lo rotamos, la tubería podría terminar ovalada, lo que sería un desastre para sus conexiones. Después del molino de tapón, la tubería pasa a través de una máquina de bobinado. Esto pule las superficies interiores y exteriores, haciéndolas lisas. Finalmente, un molino de tamaño establece las dimensiones exactas. Para una empresa de EPC, este proceso es vital. Nos permite producir tuberías de paredes pesadas que pueden manejar el estrés del transporte de petróleo y gas a alta presión o el soporte estructural en edificios.

| Característica | Molino del mandril | Molino del enchufe |

|---|---|---|

| Rango de tamaño típico | 25mm - 150mm (pequeño/mediano) | 150mm - 400mm (mediano/grande) |

| Material de partida | Palanquilla redonda sólida | Lingote de acero grande |

| Herramienta clave | Barra larga del mandril | Enchufe estacionario interno |

| Ventaja principal | Alta velocidad, gran acabado superficial | Maneja paredes pesadas y diámetros grandes |

La fabricación es solo la mitad de la batalla; los defectos ocultos dentro del acero pueden ser desastrosos para su proyecto. Ignorar las inspecciones finales pone en riesgo toda su operación y registro de seguridad. Después de la fase de trabajo caliente, los tubos experimentanTratamiento térmicoEnderezamiento y pruebas hidrostáticas rigurosas. Verificamos fallas internas utilizando métodos ultrasónicos para garantizar que cada pulgada cumpla con los estándares internacionales como api y astm antes de que salga de nuestra fábrica.

Sé que como gerente de compras, su pesadilla es recibir un envío de tuberías que fallan en el sitio. Es por eso que el proceso no termina cuando la tubería sale del laminador. En centerway steel, creemos que la línea de acabado es tan importante como la línea de salida. Una vez que se completan las fases de fabricación del tubo sin costura, el "tubo madre" debe tratarse para bloquear sus propiedades mecánicas. Cortamos el tubo a la longitud y a menudo realizamos un tratamiento térmico. Esto alivia las tensiones internas causadas por el proceso de laminación. Si nos saltamos esto, la tubería podría deformarse o agrietarse bajo carga. Después del tratamiento térmico, la tubería pasa a través de un enderezador. Una tubería curva es inútil para usted, por lo que nos aseguramos de que sea perfectamente recta. La parte más crítica es la prueba. No solo miramos la tubería; la probamos bajo presión. RealizamosPrueba hidrostática, Donde llenamos la tubería con agua a alta presión para asegurarnos de que no gotea. También utilizamos métodos no destructivos de la prueba (ndt) como la prueba ultrasónica o de la corriente de Foucault. Estas tecnologías nos permiten ver dentro de las paredes de acero. Podemos detectar bolsas de aire o grietas que el ojo humano pierde. Desde 1996, nos adherimos a las normas ISO 9001. Hacemos esto para asegurarnos de que cuando nuestra tubería llegue a Alemania o a cualquier otro lugar, esté lista para trabajar.

·Tratamiento térmico: restaura la microestructura del acero para la resistencia.

·Dimensionamiento y enderezamiento: garantiza que la tubería se adapte a sus impresiones de diseño específicas.

·Prueba hidrostática: prueba que la tubería puede mantener la presión requerida.

·Inspección del ndtEncuentra fallas ocultas para prevenir futuros fracasos.

La comprensión de estos procesos le ayuda a seleccionar la tubería adecuada para sus necesidades específicas. En el acero de centerway, combinamos tecnología avanzada con la prueba estricta para entregar las soluciones todo en uno confiables que sus proyectos requieren.